Introducción

El termosellado es un proceso vital en la industria del embalaje, utilizado para unir películas de plástico mediante calor y presión. Los diferentes métodos de termosellado ofrecen distintas ventajas según el tipo de material y las necesidades específicas del embalaje. Ya sea que selle películas de polietileno, materiales compuestos o películas especializadas para productos sensibles, seleccionar el método de termosellado adecuado puede garantizar sellos resistentes y duraderos que mantengan la integridad del producto. Esta guía explora los métodos de termosellado más comunes, como el sellado por placa, rodillo, pulso y ultrasonido, junto con sus aplicaciones y beneficios en el embalaje.

Según los diferentes métodos de calentamiento y presurización, los métodos de sellado térmico de las máquinas de sellado térmico se pueden dividir en los siguientes tipos.

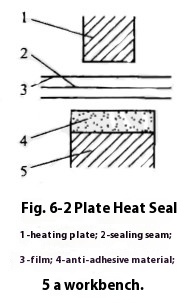

Sellado térmico de placas

El termosellado con placa es el método más común. Utiliza una placa calefactora para calentar y presurizar intermitentemente la película de plástico. El principio del termosellado se muestra en la Figura 6-2. Las dos capas de película 3 a sellar se transportan entre la placa calefactora 1 y la mesa de trabajo 5, y luego se presionan firmemente contra el material antiadherente 4. La placa calefactora 1 y la mesa de trabajo 5, calentadas a una temperatura determinada (control de temperatura constante), se calientan y presurizan, y luego se enfrían para lograr un sellado hermético.

Los materiales antiadherentes más comunes son el politetrafluoroetileno resistente a altas temperaturas o la fibra de vidrio, principalmente para evitar la adhesión de la mesa en T y la capa de película, asegurando un sellado perfecto de la boca de la bolsa y la limpieza del banco de trabajo. El cable calefactor eléctrico 2, instalado en la placa calefactora 1, calienta esta última. La temperatura de calentamiento se detecta generalmente mediante un elemento de medición de temperatura resistivo y se muestra mediante un indicador de temperatura. La temperatura se ajusta mediante un regulador de voltaje o un dispositivo de resistencia. Para garantizar un sellado de alta calidad, la superficie de sellado de la placa calefactora debe ser plana y el plano de apoyo debe ser plano o estar acolchado con una almohadilla de goma resistente al calor. El mecanismo de movimiento de presurización de la placa calefactora 1 puede ser neumático, hidráulico, de leva, electromagnético, etc.

Este dispositivo de sellado termofusible con estructura de láminas presenta una estructura y un principio sencillos, además de una alta velocidad de sellado. Se utiliza ampliamente en máquinas de envasado automático intermitente. Se utiliza principalmente para el termosellado de películas de polietileno y películas compuestas de polietileno, pero no para el termosellado de películas que se encogen o descomponen fácilmente con el calor.

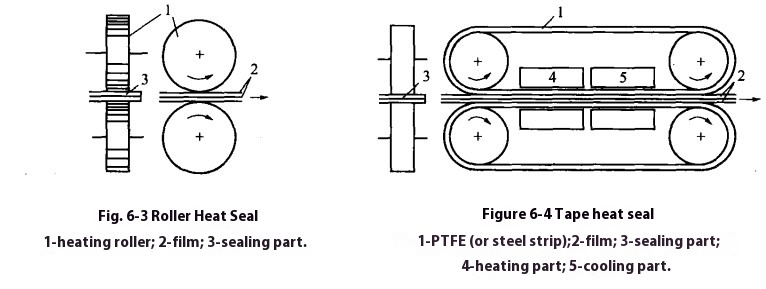

Sellado térmico con rodillos

El sellado térmico con rodillo consiste en sellar la película de plástico aplicando presión con un rodillo que gira continuamente y calentando con uno o dos rodillos en un par de rodillos.

El principio del termosellado con rodillo se muestra en la Figura 6-3. Cuando las dos capas de película 2 a sellar pasan a través de un par de rodillos calefactores 1 (o solo uno), se calientan, se presurizan y luego se enfrían para lograr un sellado hermético. El calentador de resistencia se instala en el rodillo calefactor y la corriente se transmite al cable calefactor a través de dispositivos de cableado (como escobillas, anillos colectores y cables) aislados de la máquina. El dispositivo de ajuste de temperatura y el dispositivo e instrumento para detectar y visualizar la temperatura del rodillo de termosellado se encuentran en el exterior.

El sellado térmico con rodillo se caracteriza por su sellado continuo, ideal para el sellado térmico de películas compuestas de celofán y polietileno. En algunas máquinas envasadoras automáticas continuas con múltiples funciones, como la fabricación, el llenado y el sellado de bolsas, el rodillo de sellado térmico no solo realiza el sellado longitudinal de la película de envasado, sino que también arrastra y transporta la cinta transportadora. En el caso de las películas individuales, se deforman fácilmente por el calor, lo que afecta la calidad del sellado, por lo que no son adecuadas.

Sellado térmico de correa

Como se muestra en la Figura 6-4, se intercalan las dos capas de película 2 entre un par de correas circulares delgadas 1 (como correa de politetraetileno, correa de acero, correa de acero inoxidable o correa textil de nailon) que giran en direcciones opuestas y se calientan en las partes de calentamiento 4 establecidas a ambos lados de la correa del anillo para unir las dos capas de película entre las correas del anillo, y luego se presiona en frío en la parte de enfriamiento 5 para sellar la película 2. Antes de que el sello esté completamente formado, el sello se estampa mediante un par de ruedas de estampado con presión preajustada, y luego se imprime la fecha de producción mediante la rueda de código de impresión, y finalmente se completa el sello.

Este método es adecuado para el termosellado de materiales de película compuesta. Incluso películas fáciles de deformar pueden termosellarse continuamente con esta máquina, y su velocidad de sellado es relativamente alta, por lo que es ampliamente utilizado.

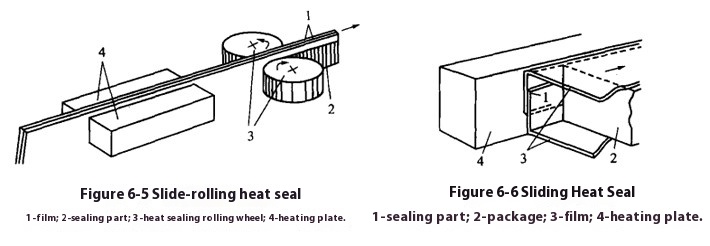

Sellado térmico con rodillo deslizante

Como se muestra en la Figura 6-5, las dos capas superpuestas de la película 1 pasan entre un par de placas calefactoras 4 para calentarlas hasta su estado ablandado y fundido. Al pasar entre las ruedas de rodillos de termosellado 3, estrechamente presionadas, se comprimen y se sueldan. Este tipo de dispositivo de sellado se caracteriza por la independencia del calentador de resistencia y de la rueda de rodillos de termosellado, lo que simplifica la estructura de la rueda de rodillos. La estructura general es simple y ofrece una amplia gama de aplicaciones.

Este método se puede aplicar al termosellado continuo de materiales de embalaje de película, así como a películas con gran deformación térmica. Si la máquina se detiene inesperadamente, la película entre las placas calefactoras eléctricas se sobrecalentará y se perderá, por lo que es necesario que el calentador pueda evacuar automáticamente el material para evitar el sobrecalentamiento de la película.

Sellado térmico deslizante

El termosellado deslizante se utiliza para envolver envases, como se muestra en la Figura 6-6. Utiliza una película 3 para envolver el objeto 2, de modo que se deslice sobre la placa calefactora 4, y se basa en la ligera presión aplicada por el objeto 2 y el calor de la placa calefactora 4 para unir las partes superpuestas de las dos capas de película.

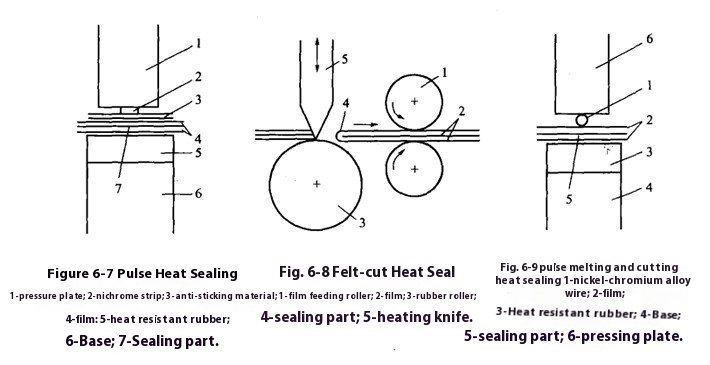

Sellado térmico por pulsos

Como se muestra en la Figura 6-7, la tira de aleación de níquel-cromo 2 presiona la película 4 sobre el caucho resistente al calor 5. Esta tira se calienta instantáneamente mediante una corriente elevada, aprovechando el calor para el termosellado. Su característica principal es que la tira 2 abandona la parte termosellada solo después de enfriarse, por lo que incluso películas que se deforman fácilmente pueden termosellarse con este método. Este método es adecuado para productos con altos requisitos de resistencia y sellado, como el envasado de líquidos y el envasado al vacío. Este método es generalmente adecuado para el sellado intermitente y se utiliza ampliamente en máquinas para fabricar bolsas o envasadoras automáticas.

Sellado térmico por corte por fusión

Como se muestra en la Figura 6-8, la cuchilla calefactora 5 (o alambre de acero) se utiliza para fundir, cortar y sellar simultáneamente la película 2. Este mecanismo de sellado tiene una estructura simple, una alta velocidad de sellado y permite fundir, cortar y sellar la película simultáneamente. Sin embargo, debido a la limitación del área de la junta soldada, la resistencia del sellado es relativamente baja y es fácil de abrir. Solo es adecuado para el envasado interno de pequeñas cantidades de polvo fino y productos granulares.

Sellado térmico por fusión de pulsos

El termosellado por fusión requiere el calentamiento frecuente de la cuchilla y el alambre de acero, mientras que el termosellado por corte por pulsos es el proceso inverso, como se muestra en la Figura 6-9. Cuando la placa de presión 6 impulsa el alambre de aleación fundida 1 para presionar la película 2 sobre el caucho resistente al calor 3, el alambre de aleación de níquel-cromo 1 se activa instantáneamente y continúa presionando la pieza de sellado calentada y fundida hasta que se libera tras enfriarse. Este método también permite completar la fusión y el sellado de la película simultáneamente.

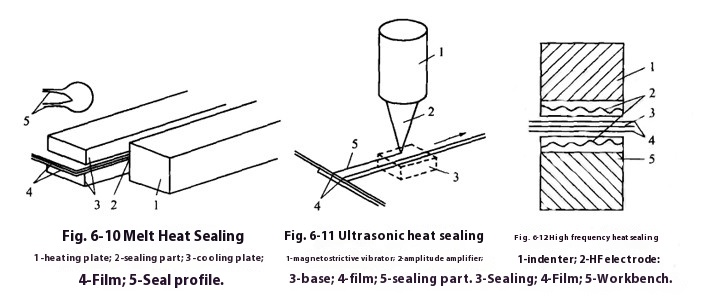

Sellado térmico por fusión

Como se muestra en la Figura 6-10, se acerca la placa calefactora 1 o la llama a un extremo de la película superpuesta 4 para fundirlos y unirlos. Este método permite que la película termorretráctil de polipropileno biaxialmente orientado tenga una alta resistencia de sellado.

Sellado térmico ultrasónico

Como se muestra en la Figura 6-11, este mecanismo de termosellado se compone de un oscilador de alta frecuencia, un vibrador magnetoestrictivo 1 que convierte la energía eléctrica de alta frecuencia en vibración longitudinal, y un amplificador de amplitud de curva exponencial 2 que transmite la vibración longitudinal a la película. Durante el termosellado, la vibración ultrasónica transmitida por el amplificador de amplitud de curva exponencial provoca que la superficie superpuesta de la película 4 se caliente, se funda y se adhiera.

Este método de sellado se caracteriza por la generación de calor en el centro del solapamiento de la película, lo cual es adecuado para el sellado continuo de películas que se encogen fácilmente por calor, como las películas estiradas biaxialmente. Permite el termosellado de diversos materiales plásticos (como polipropileno, nailon, materiales compuestos de aluminio y plástico, latas de polioxietileno, etc.) y ofrece un sellado óptimo incluso si el material de envasado se contamina accidentalmente con agua, aceite, etc., durante el llenado. Además, ofrece una alta calidad de sellado para plásticos propensos a la deformación por contracción térmica o descomposición térmica. Es especialmente adecuado para el termosellado en el envasado de alimentos, medicamentos, componentes de radio y electrónicos sensibles a la radiación térmica, y se utiliza ampliamente en máquinas para fabricar bolsas o envasadoras automáticas.

Sellado térmico de alta frecuencia

Como se muestra en la Figura 6-12, el termosellado de alta frecuencia consiste en presionar la película 4 con un electrodo de alta frecuencia 2, aplicar un voltaje de alta frecuencia y termosellar mediante la pérdida dieléctrica del polímero. La temperatura de la pieza de sellado es máxima en la superficie de sellado, por lo que la película no se sobrecalienta y la resistencia del sellado es alta.

El tiempo de sellado térmico de la prensa de calor está relacionado con la temperatura, el método de calentamiento, el material de la película, su espesor y la presión de sellado. Para películas del mismo material y espesor, cuando la presión de sellado es constante, cuanto mayor sea la temperatura de calentamiento, menor será el tiempo de sellado. La temperatura, la presión, el tiempo y otros parámetros del sellado térmico deben determinarse mediante métodos experimentales basados en las propiedades mecánicas y físicas del material sellado.

Conclusión

Una máquina de sellado térmico sella envases mediante termosellado. Se utiliza ampliamente para el termosellado de diversas bolsas de plástico. Comprender la variedad de métodos de termosellado, desde la simplicidad del termosellado con placa hasta las avanzadas capacidades del sellado ultrasónico, permite a los fabricantes seleccionar la solución más eficiente y adecuada para sus necesidades de envasado. Cada método de sellado ofrece ventajas específicas según los materiales, la velocidad de producción y la calidad requerida. Al elegir la técnica adecuada, las empresas pueden mejorar la eficiencia del envasado, reducir los residuos y garantizar sellados de alta calidad que cumplen con los estándares de la industria.