En la industria moderna del embalaje, se utilizan diversas máquinas para automatizar diferentes procesos que garantizan el etiquetado, sellado y protección adecuados de los productos para su distribución. Las etiquetadoras, las máquinas de envasado retráctil, las selladoras y las flejadoras desempeñan funciones vitales en la línea de envasado, optimizando la eficiencia y manteniendo la integridad del producto. Desde la aplicación de etiquetas a los contenedores hasta la contracción de películas para envolver firmemente los artículos y la sujeción de las cajas para el transporte, estas máquinas ayudan a mejorar la calidad del embalaje y a optimizar la producción. Comprender las características, los tipos y las aplicaciones de cada máquina es crucial para las empresas que buscan optimizar sus procesos de envasado y cumplir con los estándares del sector.

Máquina etiquetadora

Una etiquetadora es una máquina que pega etiquetas impresas con el nombre, los ingredientes, las funciones, el uso y los métodos de apertura, los patrones de marca registrada, etc., de los alimentos en el envase, en una parte específica del mismo. Consulte la imagen de la etiquetadora.

Existen muchos tipos de máquinas etiquetadoras dependiendo del propósito del embalaje, el tipo de contenedor de embalaje utilizado y el tipo de adhesivo de etiquetado.

Las máquinas etiquetadoras más utilizadas se clasifican de la siguiente manera:

(1) Según el grado de automatización de la operación, se dividen en etiquetadoras semiautomáticas y etiquetadoras automáticas;

(2) Según el tipo de contenedor, se pueden dividir en máquinas etiquetadoras de latas redondas de placa de acero delgada estañada, máquinas etiquetadoras de botellas y latas de vidrio, etc.;

(3) Según la dirección de movimiento del contenedor, se pueden dividir en etiquetadoras horizontales y etiquetadoras verticales; (4) Según la forma de movimiento del contenedor, se pueden dividir en etiquetadoras rectas y etiquetadoras de mesa giratoria.

Las máquinas etiquetadoras más utilizadas son las siguientes::(1) Máquina etiquetadora de pórtico; (2) Máquina etiquetadora de horquilla giratoria; (3) Máquina etiquetadora de succión al vacío y etiquetadora de presión; (4) Máquina etiquetadora rotatoria; (5) Máquina etiquetadora de tambor al vacío, etc.

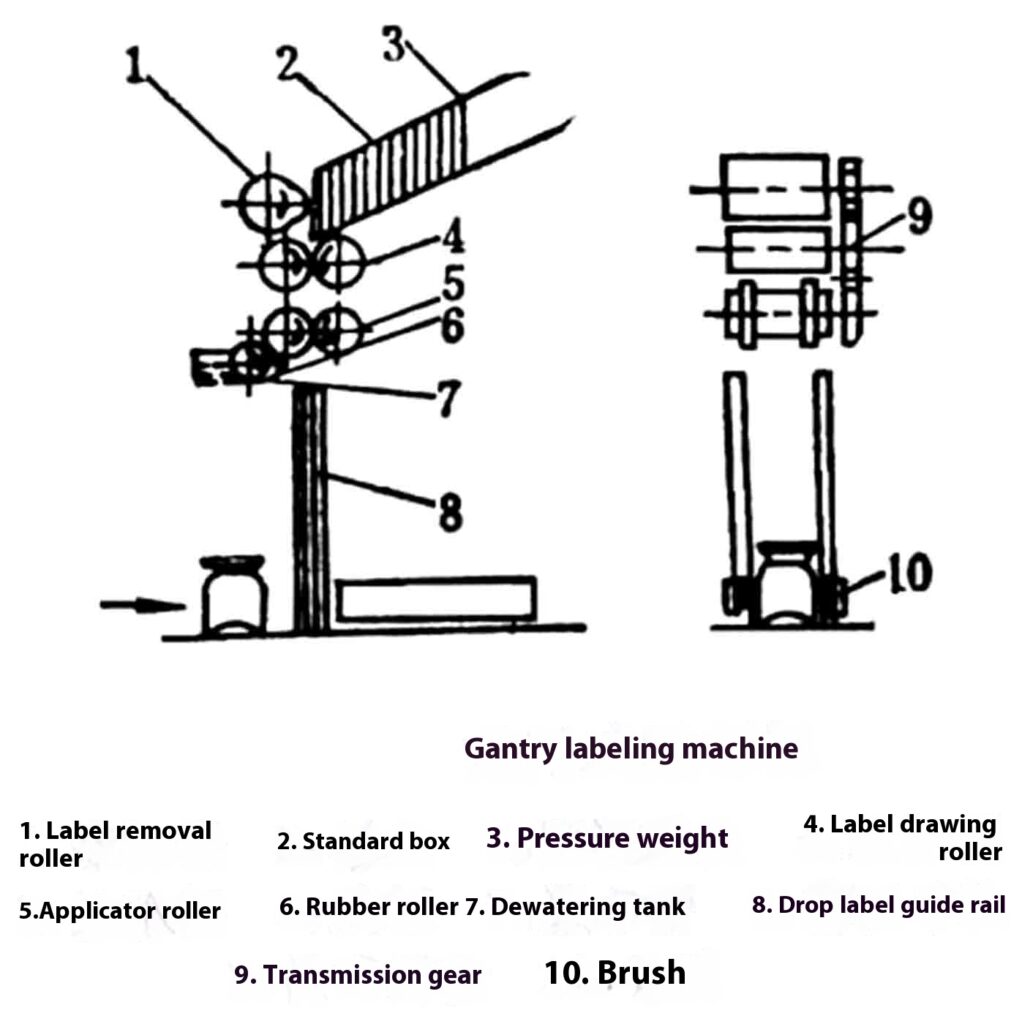

Máquina etiquetadora de pórtico

Como se muestra en la figura, la etiqueta se almacena en la caja de etiquetas 2; el peso 3 la presiona y se desliza por la pendiente. El rodillo de etiquetas 1 gira continuamente, extrayendo las etiquetas una a una, pasando por el rodillo de etiquetas 4 y el rodillo de recubrimiento 5 hacia abajo, cubriéndolas con pegamento y alimentándolas a la guía de caída de etiquetas 8, manteniéndolas en posición vertical. Cuando la botella pasa por el pórtico (la guía de caída de etiquetas) mediante la cinta transportadora, la etiqueta es retirada por la botella y luego pasa por el canal entre las dos filas de cepillos 10, donde el cepillo alisa la superficie de la botella.

Esta etiquetadora solo es apta para pegar etiquetas con un ancho aproximadamente igual a la mitad de la circunferencia del cuerpo de la botella. No es apta para etiquetas demasiado anchas ni demasiado estrechas, y solo puede pegarse en botellas cilíndricas. Su capacidad de producción es de aproximadamente 1500 a 1800 botellas por hora, ideal para fábricas de alimentos pequeñas y medianas.

Máquina etiquetadora de horquilla giratoria

Como se muestra en la figura, la horquilla giratoria 7 gira intermitentemente. Cuando se encuentra en la posición correcta (como se muestra en la figura), el rodillo de pegamento 6, el rodillo 5 y el rodillo de recubrimiento 3 la recubren con pegamento en el tanque de pegamento 2. Al girar la horquilla giratoria a la posición superior, se extrae una etiqueta del depósito de etiquetas 4. Al girar la horquilla a la posición inferior, el mecanismo de empuje de botellas 1 empuja la botella a través de la horquilla y la adhiere al cuerpo de la botella mediante el cepillo.

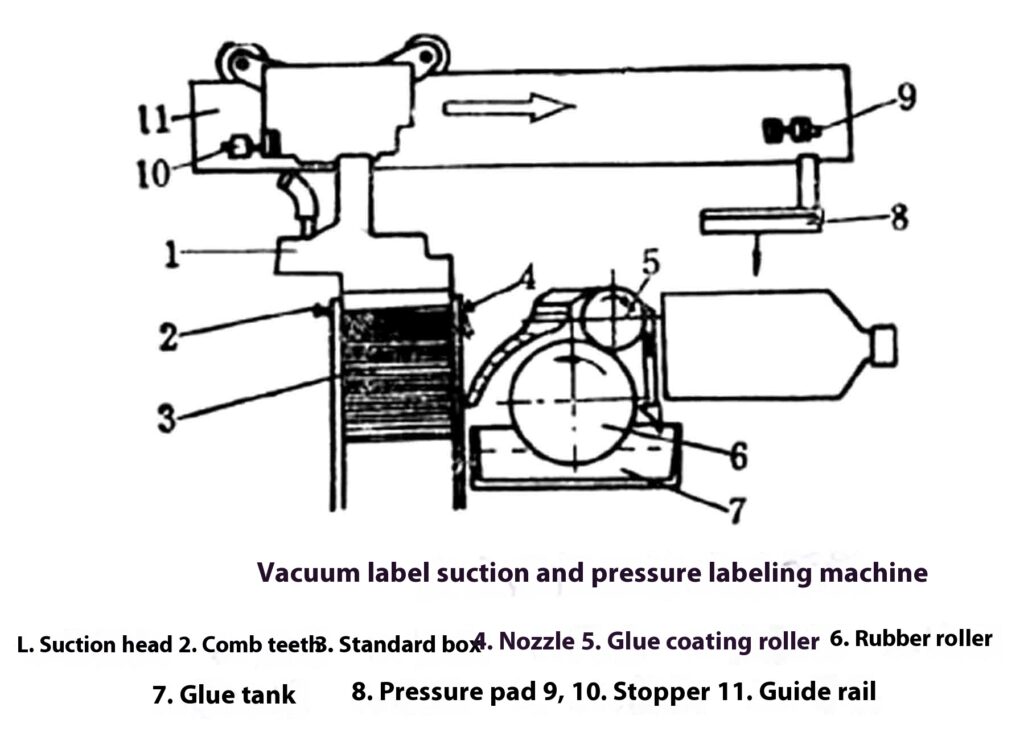

Máquina etiquetadora de succión y prensado de etiquetas al vacío

Vea la figura, que consta de un cabezal de succión de etiquetas al vacío 1, una caja de etiquetas 3, un rodillo encolador 5 y un rodillo encolador 6, una almohadilla de presión 8 y un riel guía 11. El cabezal de succión de etiquetas se mueve de izquierda a derecha a lo largo del riel guía y está limitado por los bloques de amortiguación 9 y 10. Cuando la sonda de succión está en la posición del extremo izquierdo, se activa el vacío y se succiona una etiqueta de la caja de etiquetas por succión. Para garantizar que solo se succione una etiqueta a la vez, se incluyen una boquilla 4 y un peine 2 en la parte superior de la caja de etiquetas. Después de tomar la etiqueta, el cabezal de succión de etiquetas se mueve a la derecha, y los rodillos encoladores 6 y 5 aplican pegamento a la etiqueta durante el movimiento. Cuando encuentra el bloque 9, se detiene y desciende para enviar la etiqueta a la botella. Se desconecta el vacío, se adhiere la etiqueta a la botella, el cabezal de succión de la etiqueta regresa y, a continuación, la almohadilla de presión 8 desciende, presionando la etiqueta sobre la botella. La etiquetadora tiene una capacidad de producción de 2400 botellas por hora y es altamente adaptable.

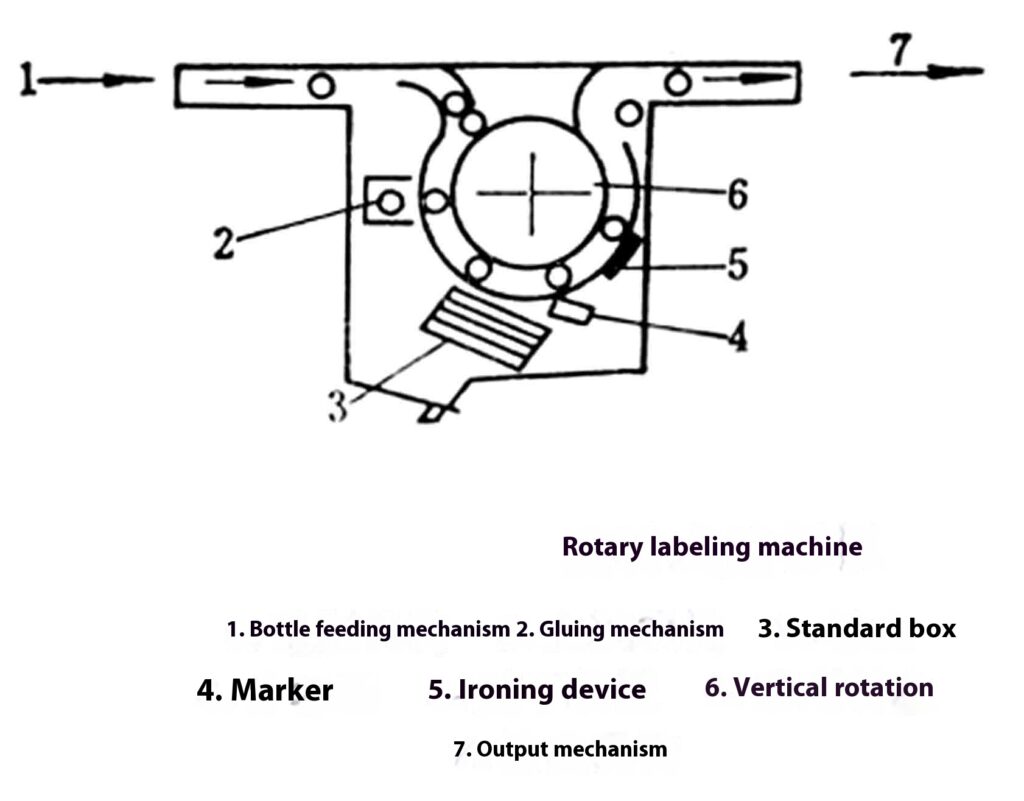

Máquina etiquetadora rotativa

Consta de un mecanismo de alimentación de biberones, una plataforma giratoria vertical, un mecanismo de encolado, una caja de etiquetas y un dispositivo de planchado, como se muestra en la figura. Al girar a una posición determinada, completa las tareas de encolado, etiquetado y acondicionamiento, respectivamente, y luego es enviada por la cinta transportadora.

Máquina etiquetadora de tambores al vacío

Proceso de trabajo: Las botellas y latas se envían mediante la cinta transportadora de placas 1. Posteriormente, las botellas, colocadas en filas, se separan a una distancia determinada y se envían al tambor de vacío 3 mediante el tornillo sin fin de alimentación de botellas 2. Cuando las botellas pasan por el tornillo sin fin de alimentación de botellas 2, se activa el dispositivo "sin botella, sin etiqueta" y se desconecta el circuito. En este momento, la caja de etiquetas 6 realiza un movimiento de balanceo y movimiento combinado normal para retirar las etiquetas. El tambor de vacío 3 gira en sentido antihorario y cuenta con seis secciones de etiquetado en su superficie cilíndrica.

Cada sección cuenta con un grupo de orificios de vacío que extraen la etiqueta. La conexión y desconexión del vacío se realiza mediante el movimiento de la válvula deslizante del tambor de vacío. Al recibir una botella, la caja de etiquetas 6 se aproxima al tambor y el rodillo del soporte de la caja de etiquetas toca la válvula deslizante del tambor de vacío. De esta manera, el tambor de vacío se conecta al orificio de vacío correspondiente en la posición de la caja de etiquetas y se succiona una etiqueta de la caja de etiquetas 6. Después, la caja de etiquetas se separa del tambor y la sección de etiquetado, con la etiqueta, pasa por el dispositivo de impresión de código 5 y el dispositivo de aplicación de pegamento 4, donde se imprimen la fecha de fabricación y la cantidad adecuada de pegamento, respectivamente. El tambor continúa girando y la etiqueta, cubierta con pegamento, se une a la botella recibida por el tornillo de alimentación 2. Por ello, la velocidad del tornillo de alimentación debe estar bien sincronizada con la velocidad de rotación del tambor, para que la botella y la estación de etiquetado se acoplen con precisión. En este momento, la válvula del tambor cambia el orificio de succión de la etiqueta de vacío, pasando de estar conectada al vacío a estar conectada directamente a la atmósfera. La etiqueta pierde la fuerza de succión del vacío, se separa libremente del tambor y se adhiere a la botella. Al tocarse la botella y la etiqueta, esta se encaja entre la sección de goma del tambor y la goma esponjosa 8. Impulsada por la fricción del tambor, la botella comienza a girar sobre su propio eje y la etiqueta se enrolla sobre ella.

La botella etiquetada continúa avanzando por la cinta transportadora de placas y entra en el canal formado por la cinta transportadora de fricción 7 y la segunda almohadilla de goma esponjosa. La botella se frota hacia adelante y la etiqueta se aplana y se aprieta con más firmeza.

Máquina de embalaje retráctil

El embalaje termorretráctil (también conocido como embalaje retráctil o termorretráctil) consiste en utilizar una película de plástico termorretráctil como material de embalaje para envolver artículos. Posteriormente, el paquete se pasa rápidamente por una cámara de calentamiento tipo caja (o túnel termorretráctil) a una temperatura elevada. Mediante un tratamiento térmico rápido, la película se contrae automáticamente a una proporción determinada y se ajusta firmemente al artículo embalado para facilitar su transporte o venta.

Se puede observar que el rendimiento de la película plástica juega un papel decisivo en el embalaje retráctil. La película plástica general suele fabricarse mediante extrusión, calandrado y fundición con solvente. La película termorretráctil es una película laminar (o película tubular) hecha de esta manera, que luego se estira varias veces en dirección longitudinal o transversal, de modo que la cadena molecular o plano cristalino específico de la película se orienta paralelo a la superficie de la película, aumentando así la resistencia y la transparencia de la película. Al mismo tiempo, si se da una cierta temperatura durante el estiramiento de la película, la relación de alargamiento de la película antes de la solidificación aumenta de 1:4 a 1:7 (la relación de alargamiento de la película ordinaria es de 1:2), lo que le confiere el rendimiento de contracción térmica requerido para el embalaje.

Las películas retráctiles se dividen en dos categorías, según sus métodos de fabricación y ámbito de aplicación: una, en la que la elongación longitudinal y transversal de la película es prácticamente igual durante el procesamiento, se denomina película termorretráctil de estiramiento biaxial. La otra, en la que la película se estira en una sola dirección durante la fabricación, se denomina película termorretráctil de estiramiento uniaxial.

El ámbito de aplicación de las películas biaxiales es muy amplio y se puede utilizar para envasar alimentos frescos o en bandejas de alimentos, etc. La película de un solo eje se utiliza a menudo para el envasado retráctil y el envasado de etiquetas de película tubular, como el envasado de etiquetas con envases de vino, el envasado sellado con botellas de plástico y tapas de botellas de vidrio, y el envasado en mangas de frutas y verduras frescas.

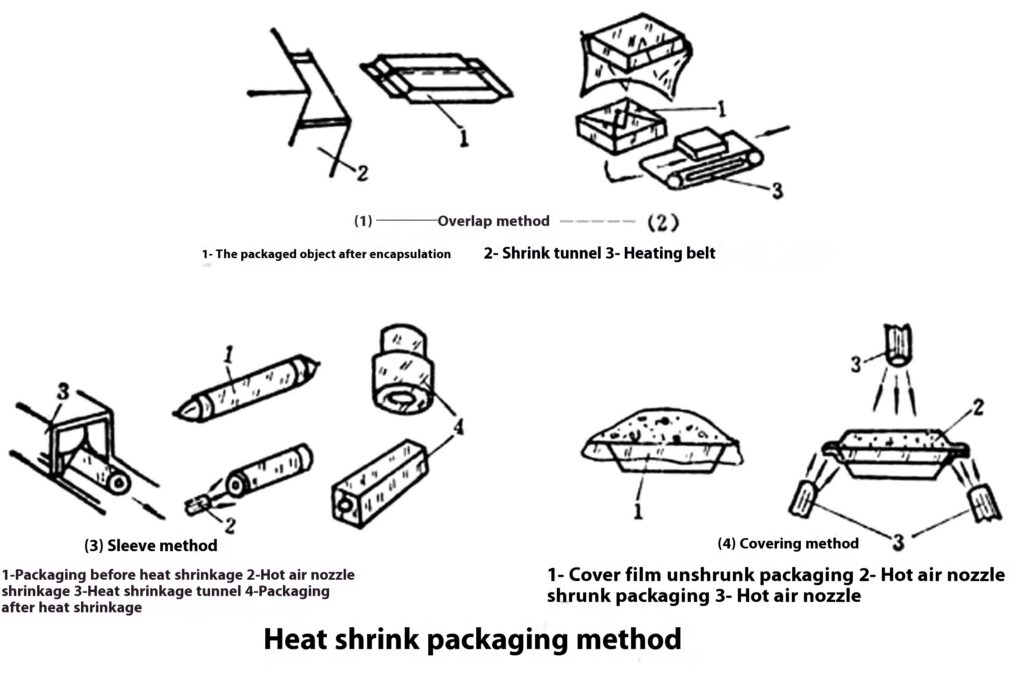

Existen tres métodos de embalaje termorretráctil: (1) Método de embalaje termorretráctil superpuesto; (2) Método de embalaje termorretráctil de manga; (3) Método de embalaje termorretráctil de cubierta.

Hay dos métodos para calentar la película retráctil: túnel de termorretráctil y pistola de aire caliente.

Método de embalaje termorretráctil

(1) Método de superposición. Como se muestra en las figuras (1) y (2), el objeto empaquetado se coloca en una bolsa de film termorretráctil 1, se sella y se encoge mediante un canal de calentamiento 2, o como se muestra en la figura (2), se cubre con film termorretráctil, se dobla desde las cuatro esquinas hasta la base del objeto empaquetado en la forma 1 y luego se encoge en una cinta transportadora calefactada 3.

(2) Método de enfundado. Envuelva alimentos cilíndricos o rectangulares con film retráctil tubular, enrolle el film unos 20 mm y deje un margen de 30 a 50 mm a lo largo. Caliente y apriete primero los dos extremos, y luego contráigalos por completo, como se muestra en la Figura (3).

(3) Método de recubrimiento. Se utiliza para envasar recipientes con bordes. Consiste en calentar y contraer el borde inferior del recipiente o bandeja. Como se muestra en la Figura (4).

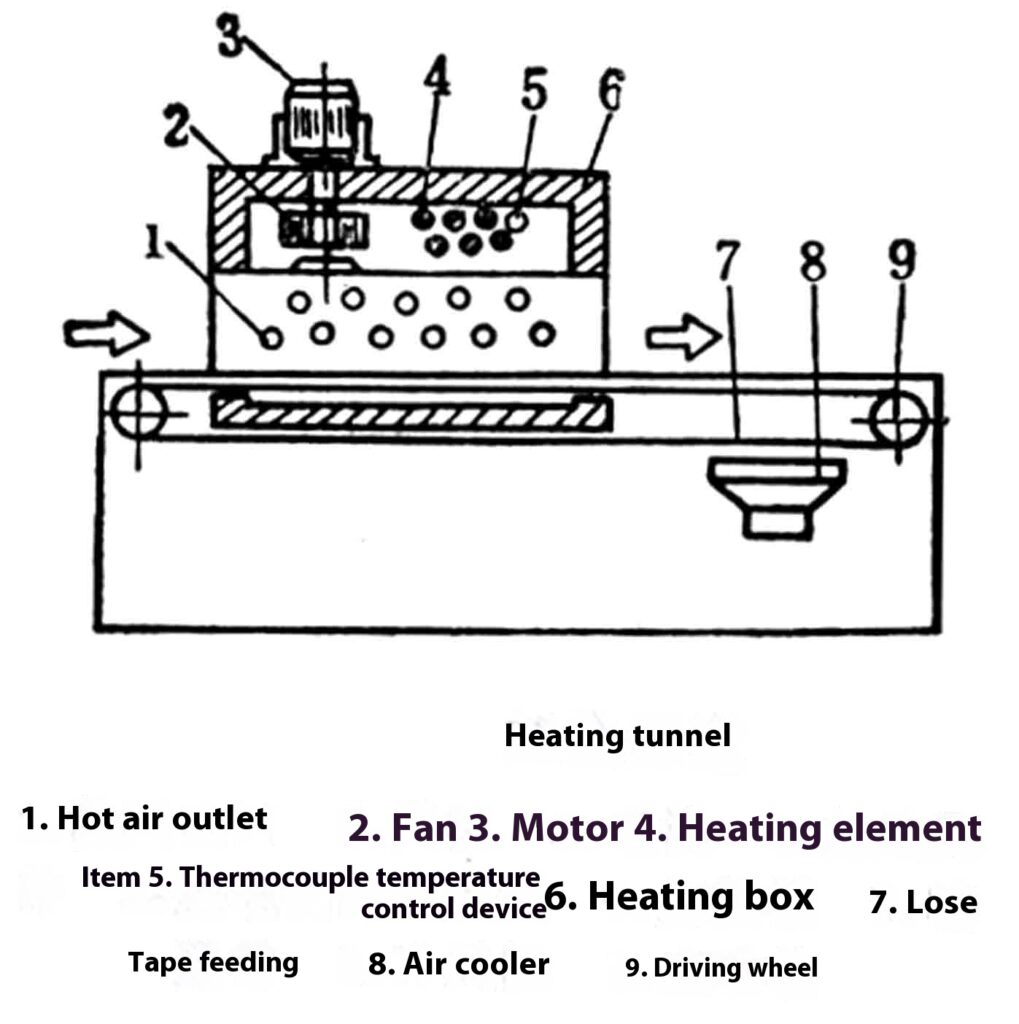

Método de calentamiento por contracción térmica

(1) Canal de calentamiento termorretráctil (véase la figura). Consta de una caja de calentamiento 6 revestida con material aislante, una cinta transportadora 7, una rueda motriz 9 y un soplador de aire frío 8. La caja de calentamiento no cuenta con el elemento calefactor 4. La circulación del aire caliente se realiza mediante el ventilador 2 y el dispositivo de control de temperatura 5. El envase se introduce mediante la cinta transportadora y se calienta al pasar por el canal. Para que la película de envasado se caliente de forma uniforme, se utiliza un ventilador eléctrico para circular el aire, y el dispositivo de control de temperatura estabiliza la temperatura en la caja (la diferencia de temperatura es de ± 5 grados). Tras el calentamiento y la contracción, se enfría mediante el soplador de aire frío.

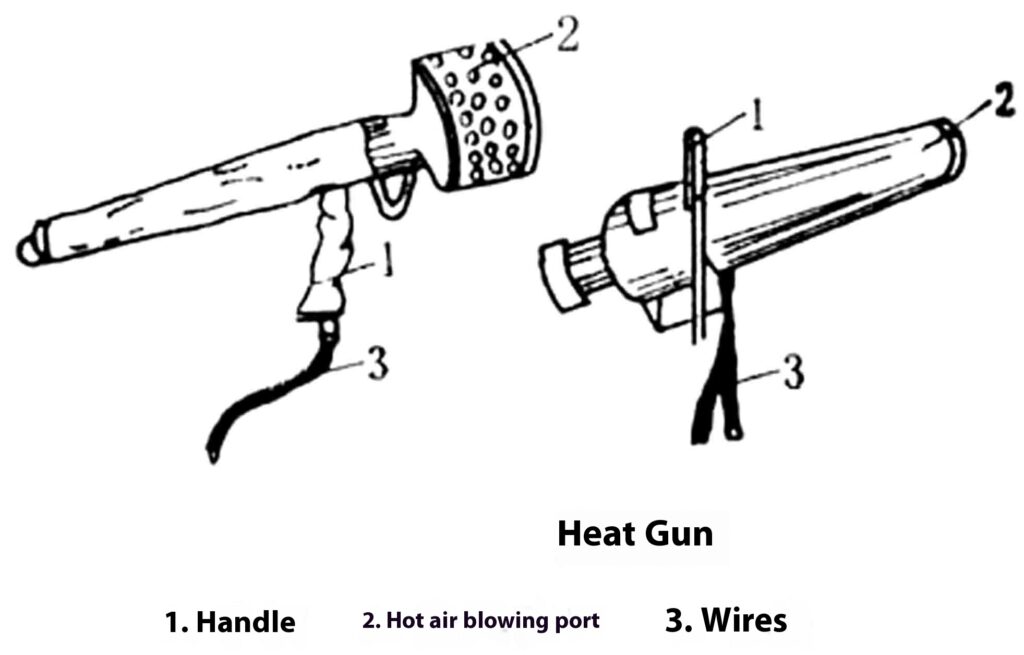

(2) Calentamiento manual con pistola de aire caliente. Para envases retráctiles con lotes pequeños que no requieren la construcción de un canal de calentamiento específico, se puede utilizar una pistola de aire caliente para el calentamiento manual. La estructura de la pistola de aire caliente se muestra en la figura anterior.

Máquina envasadora de sellado por cuatro lados de tamaño mediano

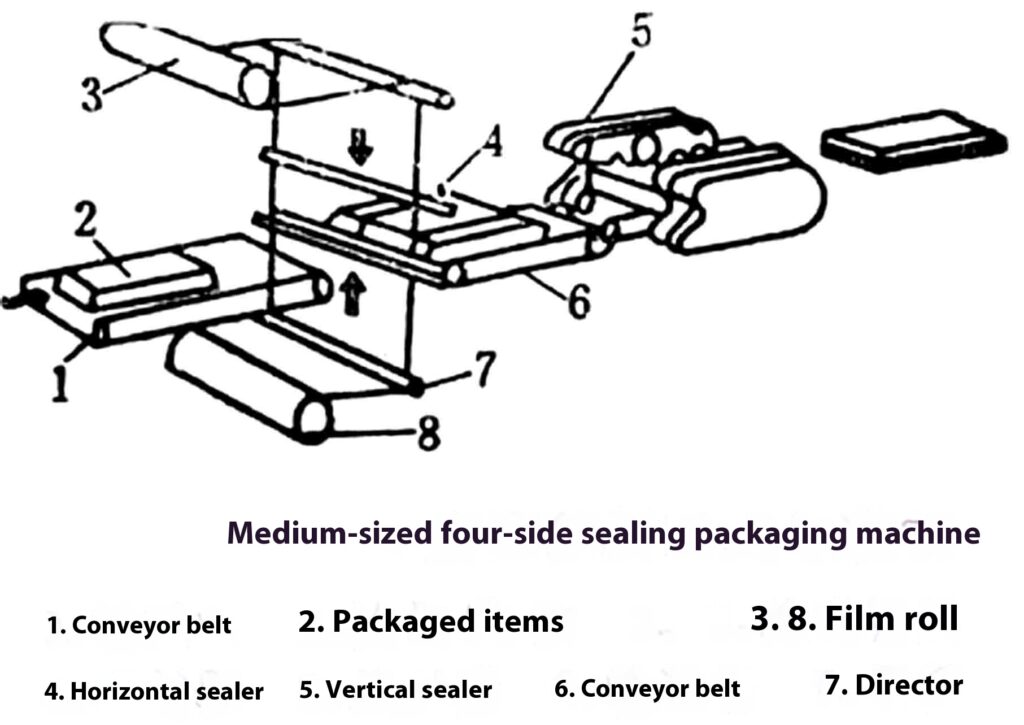

Para envases con un tamaño de 200-500 mm de ancho y 250-1500 mm de largo, se puede utilizar una máquina envasadora con sellado de cuatro lados de tamaño mediano como se muestra en la figura.

Los rollos superior e inferior de película 3 y 8 son guiados a la selladora transversal 4 para su termosellado por el rodillo guía 7. El material 2 es alimentado por la cinta transportadora 1. Tras desplazarse contra la película hasta una longitud predeterminada, la selladora transversal se activa para completar el sellado transversal de los paquetes frontal y posterior y cortarlos (también puede completar el sellado transversal y cortarlos solo después del sellado longitudinal). A continuación, la selladora longitudinal de banda 5 completa los dos sellados laterales y los alimenta para su calentamiento y retractilado.

Maquinaria de embalaje exterior

En el proceso de mecanización del envasado en la industria alimentaria, la mecanización del envasado de alimentos y del embalaje interno se desarrolló con anterioridad, conformando gradualmente una línea de producción completa con la maquinaria de procesamiento del proceso anterior. La maquinaria de envasado externo se ha desarrollado en la actualidad ante las urgentes necesidades de desarrollo de la producción industrial. La mecanización del envasado externo no solo reduce la intensidad de la mano de obra, sino que también mejora considerablemente la eficiencia laboral.

Las operaciones de envasado externo generalmente incluyen cuatro aspectos: preparación de las cajas (por ejemplo, apertura y formación de cajas de cartón apiladas y plegadas); empaquetado de contenedores que contienen alimentos; sellado de cajas; empaquetado y otros cuatro procesos. Las máquinas que realizan estas cuatro operaciones se denominan formadoras de cajas, estuchadoras, selladoras de cajas y enfardadoras (o atadoras). En la actualidad, gracias a la continua mejora y desarrollo de estas máquinas, han surgido líneas de envasado totalmente automáticas que combinan la preparación, el empaquetado y el empaquetado de alimentos envasados, es decir, la acumulación de pequeños trozos de alimentos en cajas, de modo que el sellado y el empaquetado constituyen un solo paso.

Debido a que los contenedores de embalaje incluyen latas, botellas, bolsas, cajas, tazas, etc., y sus formas y materiales son diferentes, existen muchos tipos y modelos de maquinaria de embalaje exterior, pero debido a que las operaciones de embalaje exterior no son más que los cuatro aspectos anteriores, los principios de trabajo y los procedimientos operativos de muchas máquinas similares son similares.

Máquina empacadora de cajas

Una máquina empacadora de cajas generalmente empaca latas, botellas, bolsas, cajas, etc., de productos envasados en cajas de cartón corrugado. El método de empaquetado varía según la forma y las necesidades del producto. Por ejemplo, los productos embotellados suelen estar en posición vertical y, tras presionarse entre sí, se introducen en el canal para formar la disposición deseada y se introducen en la caja de arriba a abajo o de abajo a arriba en dirección vertical.

Los productos enlatados se pueden envasar de forma similar a los productos embotellados mencionados anteriormente. También se pueden enrollar horizontalmente a través del divisor. La disposición resultante se alinea con la posición de la abertura de la caja. Las latas, colocadas horizontalmente y ordenadas, se introducen en la caja horizontalmente. En una caja con abertura en un extremo, las latas se introducen verticalmente.

La máquina empacadora de cajas para productos lácteos en envases de cartón también es un tipo especial. Este tipo de empacadora utiliza una pinza para empacar el cartón verticalmente en la caja, lo recoge en una disposición determinada en dirección vertical y, mediante una máquina, lo empuja hasta la posición requerida en un momento determinado.

Existen muchos tipos de máquinas estuchadoras, que pueden dividirse aproximadamente en tres categorías:

(1) Máquina estuchadora de cajas de cartón corrugado. Las cajas de cartón corrugado se apilan en el estante y se doblan. Cada vez que se envía una lámina, se forma una caja, se carga con los alimentos envasados y se sella. El suministro de alimentos en la caja se realiza de forma manual o automática.

(2) Máquina formadora de cajas de cartón corrugado. La caja de cartón corrugado se forma de la misma manera que el primer tipo. Durante el transporte, la máquina de alimentación de cajas opera simultáneamente con el transportador que suministra los alimentos envasados, y estos se cargan y se sellan.

(3) Máquina empacadora de cajas de cartón corrugado. Esta máquina coloca las láminas de cartón corrugado con líneas de plegado, una a una, en la rejilla, empuja los alimentos envasados sobre una parte específica del cartón, forma la caja según la línea de plegado y realiza el sellado con pegamento. Una vez sellada, la caja se descarga para completar la operación. Este método se conoce comúnmente como empaquetado por empuje.

Dado que el objetivo del embalaje es evitar que los alimentos se dañen durante el transporte y entregarlos intactos al vendedor, además de facilitar el desembalaje antes de la venta, la tecnología de embalaje debe mejorarse continuamente.

Según la acción durante el embalaje, se puede dividir en: máquina de embalaje plegadora; máquina de embalaje prensadora; máquina de embalaje descendente.

Máquina selladora

La selladora es un dispositivo neumático automático de sellado. Se utiliza para sellar y etiquetar cajas de cartón que contienen alimentos enlatados u otros alimentos envasados.

La estructura de la máquina: compuesta principalmente por rodillos, cilindros de elevación de manguitos, transportadores tipo escalonados, lengüetas plegadoras, bastidores de bandejas de papel superiores e inferiores, cilindros de agua superiores e inferiores, rodillos de presión, cortadores de papel superiores e inferiores, sistemas neumáticos, etc.

El proceso principal de trabajo de la máquina es el siguiente: la caja de cartón abierta, llena de alimentos enlatados, bolsas, cajas y otros alimentos envasados, es volteada directamente por la placa de soporte de la máquina empacadora sobre el rodillo de la máquina. A continuación, el operador de la máquina empacadora aplica un empuje, y la caja se desliza por el rodillo inclinado hasta el extremo delantero, donde toca el interruptor de desplazamiento. En ese momento, el cilindro de elevación en la parte inferior del rodillo comienza a ascender gracias a la acción del sistema neumático, y la caja se envía a la parte superior de la viga anular mediante el transportador escalonado. Una vez colocada la caja, se conecta la señal, se emite el comando de acción y el transportador escalonado comienza a moverse.

El mecanismo de transporte escalonado es impulsado por un cilindro que mueve alternativamente dos varillas de empuje. Cada vez que llega una caja, esta realiza un movimiento alternativo, y las garras de la varilla la empujan gradualmente de este proceso al siguiente. La caja abierta es empujada hacia el marco arqueado por la garra del transportador escalonado. Primero, el gancho de plegado balancea la pequeña lengüeta plegable en la parte trasera de la caja, y el dispositivo de plegado fijo cierra la lengüeta plegable en la parte delantera de la caja durante el proceso de empuje. Después, las placas de lengüeta plegable a ambos lados cierran la lengüeta plegable grande de la caja y el deflector en la parte trasera la presiona para aplanarla. La caja es empujada bajo el rodillo de presión y empujada al siguiente proceso de sellado. La cinta de papel utilizada como sello se instala en la bandeja de papel superior. Tras pasar la cinta de papel por el soporte, el dispositivo de recubrimiento con agua la humedece y la conduce a la parte superior de la caja (la parte inferior también cuenta con el mismo dispositivo de sellado), donde el rodillo de presión superior la presiona. A medida que la caja avanza gracias a la garra de empuje del transportador, la cinta se adhiere gradualmente de adelante hacia atrás. La garra de empuje del transportador escalonado empuja la caja hacia la sección de corte. Una vez detenida, la cuchilla se mueve hacia abajo (la cuchilla inferior se mueve hacia arriba) para cortar la cinta. Los rodillos instalados a ambos lados de la cuchilla enrollan las cintas de papel del extremo posterior de la caja anterior y del extremo frontal de la siguiente sobre la caja, de modo que los sellos superior e inferior forman una "puerta" y una "U" para sellar la caja. La caja sellada es transportada al siguiente proceso por la garra de empuje. Si se utiliza un sello autoadhesivo, se puede omitir el dispositivo de recubrimiento con agua.

Las máquinas selladoras automáticas de cajas de cartón se utilizan generalmente en la producción para mejorar la eficiencia de la producción.

Máquina flejadora

La flejadora es una máquina que se utiliza para flejar cajas de cartón o artículos embalados de diversos tamaños mediante diversas cuerdas y correas. Las flejadoras se han desarrollado rápidamente, con una amplia variedad de tipos y estilos. Los principales métodos de clasificación de los tipos de máquina son: A) Según el grado de automatización de la máquina, se dividen en flejadoras automáticas y flejadoras semiautomáticas; B) Según el método de inserción de la correa, se dividen en flejadoras de penetración y flejadoras de bobinado; C) Según el material de la correa, se dividen en flejadoras de papel y flejadoras automáticas.

Conclusión

El uso de máquinas etiquetadoras, termoencogibles, selladoras y flejadoras en la industria del embalaje mejora significativamente la velocidad, la precisión y la eficiencia de las operaciones de envasado. Ya sea para aplicar etiquetas precisas a contenedores, termoencogibles para ajustar productos, sellar cajas de cartón de forma segura o flejarlas para su transporte, estas máquinas trabajan en conjunto para garantizar un embalaje seguro y profesional de los productos. A medida que la automatización continúa evolucionando, las máquinas de envasado desempeñarán un papel aún más importante en la optimización de las líneas de producción y en la satisfacción de la creciente demanda de soluciones de envasado de alta calidad en todos los sectores.