Con el desarrollo económico y la mejora de la calidad de vida, el envasado de productos ha cobrado cada vez mayor importancia, y las máquinas llenadoras también han experimentado un gran desarrollo. Las máquinas llenadoras son principalmente una categoría pequeña de máquinas de envasado. Desde la perspectiva del envasado de materiales, se pueden dividir en máquinas llenadoras de líquidos, máquinas llenadoras de pastas, máquinas llenadoras de polvos y máquinas llenadoras de gránulos. Debido a las particularidades de los líquidos (como su solubilidad, absorbencia, facilidad de producción y transporte, etc.), la producción de máquinas de envasado para líquidos representa una gran proporción de la maquinaria de envasado.

Las máquinas llenadoras del mundo están evolucionando hacia la alta velocidad, versatilidad y precisión. Actualmente, algunas líneas de producción de llenado pueden utilizarse en diferentes requisitos y entornos, como botellas de vidrio y envases de plástico (botellas de poliéster), bebidas carbonatadas y no carbonatadas, y llenado en caliente y en frío.

En la actualidad, la velocidad de llenado de las máquinas llenadoras de bebidas carbonatadas ha alcanzado hasta 2000 latas/min. Las válvulas de llenado de las máquinas llenadoras alemanas H&K tienen hasta 165 cabezales, SEN 144 cabezales y Krones 178 cabezales. El diámetro de la máquina llenadora es de hasta 5 metros y la precisión de llenado es inferior a ±0,5 ml. Las máquinas llenadoras de bebidas no carbonatadas tienen entre 50 y 100 válvulas de llenado, la velocidad de llenado es de hasta 1500 latas/min y la velocidad de la artesa de la máquina llenadora es de 20 a 25 rpm, que es 1 veces más rápida. Se puede utilizar para el llenado en caliente de bebidas de té, bebidas de café, leche de soja y bebidas de jugo de fruta. Las bebidas extranjeras llenadas en caliente ya no se esterilizan después del sellado. Las bebidas carbonatadas se han estado elaborando durante más de 20 años. La carbonatación a temperatura ambiente puede reducir los costos de las bebidas y es beneficiosa para el medio ambiente. El sistema de llenado de nitrógeno para bebidas sin gas utiliza métodos de nitrógeno líquido o presurizado para infundir nitrógeno líquido como gas inerte en latas de aluminio o botellas de PET con tapa abatible. De esta manera, las latas de aluminio y las botellas de PET de dos piezas se pueden utilizar para bebidas sin gas, como jugos, a la vez que protegen el contenido y reducen la pérdida de nutrientes. Actualmente, las bebidas de té embotelladas en PET suelen utilizar métodos de llenado en caliente. Para reducir la temperatura de llenado, mejorar el sabor de las bebidas de té y garantizar la higiene y seguridad de los productos, se ha desarrollado el moldeo de resina PET para utilizar esterilización por vapor a 130 °C y máquinas especiales de envasado aséptico. Al mismo tiempo, se está desarrollando la tecnología de envasado aséptico para latas de dos piezas de pared delgada de bebidas de baja acidez, como el café helado, para lograr el envasado aséptico de latas de pared delgada.

Selección del método de llenado y método cuantitativo

Método de llenado

Debido a las diferencias en las propiedades físicas y químicas de los materiales líquidos, existen diferentes requisitos de llenado. Los siguientes métodos se utilizan comúnmente para llenar materiales líquidos desde dispositivos de almacenamiento de líquidos a contenedores de embalaje.

(1) Llenado a presión normal

El llenado a presión normal consiste en aprovechar directamente el peso muerto del líquido para que fluya hacia el envase a presión atmosférica. El proceso de llenado a presión normal es el siguiente:

1) Entrada y escape de líquido: El líquido ingresa al contenedor y, al mismo tiempo, el aire del mismo se expulsa.

2) Detener la entrada de líquido: cuando el líquido en el recipiente alcanza el requisito cuantitativo, la entrada de líquido se detiene.

3) Evacuación de líquido residual: Evacuación del líquido residual en la tubería de aire. Este proceso es necesario en las estructuras que evacuan el aire a la cámara superior del tanque de almacenamiento de líquido. El llenado a presión normal se utiliza principalmente para líquidos de baja viscosidad sin gas.

(2) Relleno isobárico

El llenado isobárico utiliza aire comprimido en la cámara de aire superior del tanque de almacenamiento de líquido para inflar el contenedor de embalaje de modo que la presión sea casi igual, y luego el líquido lleno fluye hacia el contenedor por su propio peso.

El proceso de llenado isobárico es el siguiente:

1) presión igual

2) Entrada de líquido y retorno de gas.

3) detener la entrada de líquido

4) liberar presión.

El llenado isobárico es adecuado para llenar bebidas carbonatadas como cerveza, refrescos, etc., para reducir la pérdida de gas contenido.

(3) Llenado al vacío

El llenado al vacío se realiza a presión inferior a la atmosférica. Existen dos métodos básicos: el vacío por presión diferencial, que mantiene el tanque de almacenamiento de líquido a presión normal y solo vacía el interior del envase para alcanzar un cierto grado de vacío. El líquido fluye hacia el envase debido a la diferencia de presión entre ambos. El otro método es el vacío por gravedad, que mantiene el tanque de almacenamiento de líquido y el envase en un estado de vacío prácticamente igual. El líquido fluye hacia el envase por su propio peso. Actualmente, el vacío por presión diferencial se utiliza comúnmente en China. Presenta una estructura sencilla y un funcionamiento fiable.

El proceso de llenado al vacío es el siguiente:

1) aspirar la botella

2) Entrada de líquido y retorno de gas.

3) detener la entrada de líquido

4) retorno de líquido residual.

El llenado al vacío es adecuado para líquidos de alta viscosidad y tóxicos. Este método no solo aumenta la velocidad de llenado, sino que también reduce el contacto y la interacción entre el líquido y el aire residual en el envase, lo que favorece la conservación del producto. Además, limita la dispersión de gases y líquidos tóxicos, mejorando así las condiciones de operación. Sin embargo, no es adecuado para el llenado de bebidas alcohólicas que contengan gases aromáticos.

(4) Llenado del sifón

El llenado por sifón consiste en utilizar el principio del sifón para succionar el líquido hacia el recipiente a través del tubo hasta que los niveles de ambos se igualen. El llenado por sifón es adecuado para líquidos de baja viscosidad sin gas. Tiene una estructura simple, pero la velocidad de llenado es lenta.

(5) Llenado a presión

El llenado a presión consiste en utilizar dispositivos mecánicos o gasohidráulicos para que el pistón succione el líquido con alta viscosidad desde el tanque de almacenamiento hacia el cilindro del pistón y luego lo empuje hacia el recipiente que se va a llenar. Este método también se utiliza a veces para llenar bebidas como refrescos, y puede verterse directamente en la botella utilizando su propia fuerza de aire. Al elegir un método de llenado, además de considerar las características de viscosidad del líquido, también es necesario analizar cuidadosamente los requisitos del proceso del producto y la estructura y el funcionamiento de la maquinaria y el equipo de llenado. Al mismo tiempo, durante el proceso de llenado, también es necesario reducir el contacto entre el líquido y el aire y tratar de eliminar la influencia del aire residual en el cuello de la botella.

métodos cuantitativos

La medición cuantitativa de líquidos utiliza principalmente el método cuantitativo volumétrico, que puede dividirse aproximadamente en los tres tipos siguientes.

(1) Método cuantitativo de control del nivel de líquido El método cuantitativo de control del nivel de líquido consiste en lograr el valor cuantitativo controlando el nivel de líquido del recipiente que se está llenando durante el llenado.

(2) Método cuantitativo de copa. Este método consiste en inyectar primero el líquido en la copa y luego llenarla. Si no se considera la pérdida de líquido, el volumen de líquido llenado en cada llenado debe ser igual al volumen correspondiente de la copa.

(3) Método cuantitativo de bombeo. Este método utiliza el llenado mecánico a presión. El volumen del material introducido es proporcional a la carrera reciprocante del pistón.

Al comparar los tres métodos cuantitativos anteriores, es fácil comprender que el segundo método se ve afectado directamente por la precisión del volumen de la botella y el grado de sellado de la boca. Por lo tanto, su precisión cuantitativa es baja, pero su estructura es simple y aún se utiliza en la actualidad. De hecho, al elegir un método cuantitativo, lo primero que se debe considerar es la precisión requerida por el producto. Esta precisión está relacionada con el producto. Cuanto más caro sea el producto, menor será el error de medición. Además, también deben considerarse las características del proceso del líquido al elegir un método cuantitativo.

Máquina de llenado personalizada

1. Determinar la función y el ámbito de aplicación.

La mayoría de las primeras máquinas llenadoras tenían una sola función, lo que simplificaba su diseño y facilitaba su éxito. Si se combinan varias máquinas y procesos en un solo envase, se pueden obtener importantes beneficios económicos.

A la hora de determinar las funciones y el ámbito de aplicación de una máquina llenadora hay que tener en cuenta dos cuestiones:

(1) FiabilidadEn general, a medida que aumentan las funciones, aumentan los enlaces entre las operaciones de llenado, y consecuentemente, la probabilidad de fallos. Por lo tanto, solo cuando las operaciones de llenado monofuncional sean estables y fiables, podemos considerar combinarlas en una máquina llenadora multifuncional.

(2) AdaptabilidadEl ámbito de aplicación de cualquier máquina llenadora es limitado. Cuantas más funciones tenga, más compleja será su estructura. Por lo tanto, las máquinas llenadoras multifuncionales suelen diseñarse de forma combinada, y algunos componentes combinados pueden añadirse o modificarse con flexibilidad según las diferentes necesidades de los usuarios.

2. Análisis de procesos

El análisis de procesos consiste en estudiar, analizar y determinar los métodos de procesamiento de la maquinaria de envasado diseñada para completar el proceso de envasado previsto. Es necesario considerar varios aspectos:

Método de embalaje

(1) Priorizar la calidad del llenado. Independientemente del método de llenado utilizado, debe garantizarse su calidad. (2) Cuando existan varios métodos, se debe seleccionar el más sencillo de implementar.

Tipo de máquina

(1) Seleccione el tipo de máquina según la cantidad de actuadores de llenado. (2) Seleccione el tipo de máquina según la productividad.

Procedimientos de embalaje, tecnología de embalaje y número de estaciones de trabajo

(1) Los procedimientos de embalaje se refieren al orden en que se realizan las operaciones de embalaje. El método de embalaje suele determinar los procedimientos de embalaje.

(2) Ruta del proceso de envasado: incluye la ruta de suministro de materiales de envasado y elementos de envasado, así como su ruta de transmisión durante el proceso de envasado y la línea de salida de los productos envasados.

Requisitos de movimiento y selección del mecanismo Analizar y determinar los requisitos de movimiento del actuador en función de las funciones dadas, las condiciones y el alcance de la aplicación y los métodos del proceso, y luego completar la selección del mecanismo y su integración.

3. Disposición general

El diseño general se refiere a la configuración razonable de las posiciones espaciales relativas de los componentes relevantes de la máquina llenadora.

(1) Disposición de los actuadores

(2) Disposición del sistema de transmisión

(3) Disposición de las condiciones de funcionamiento

(4) Selección de la forma de soporte

(5) Dibujo del diseño general

4. Formular los principales parámetros de trabajo.

Los principales parámetros técnicos de la maquinaria de llenado:

- Parámetros institucionales

- Parámetros de movimiento

- Parámetros de potencia

- Parámetros del proceso

5. Propuesta

Por ejemplo: Aplicación: Envasado de bebidas líquidas de baja viscosidad, no gasificadas (como agua mineral, refrescos, etc.).

Especificaciones del embalaje: Llenado de agua mineral/bebidas.

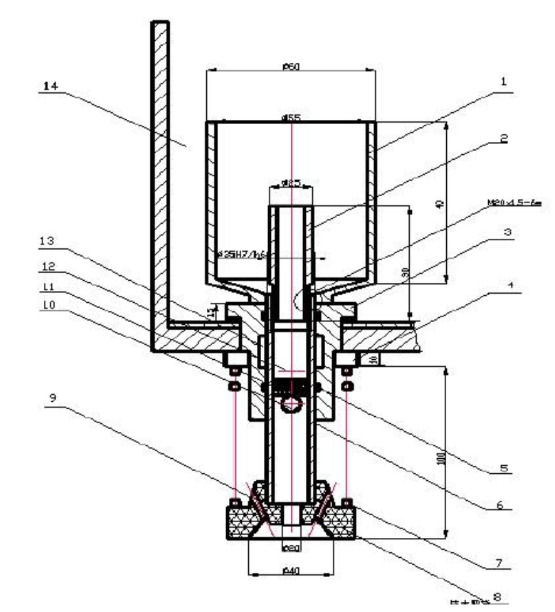

Especificaciones de la botella: Volumen de llenado: 600 ml, diámetro: 60 mm. Material del envase: botella de plástico/botella de vidrio.

Capacidad de llenado: >100.000 botellas/día. Tiempo de llenado: <12 s/vez

Requisitos de diseño: estructura simple, bajo costo, buena estabilidad de trabajo, fácil de controlar.

Principales indicadores técnicos de la maquinaria de llenado: (1) La viscosidad del líquido de llenado es inferior a 1 Pa.s (2) Velocidad de llenado 6 veces/min (3) Rango de tamaño del contenedor de llenado: altura 20 mm—200 mm, diámetro de la sección transversal <70 mm (4) Presión del sistema: 0,5—3 Mpa

Puede elegir sus requisitos y le proporcionaremos la máquina enlatadora más adecuada. No dudes en contactar con el servicio de atención al cliente ahora.